+86-576-84352333

-

+86-18262333218

-

-

-

제품

-

A molybdenum plate is a flat-rolled product made from high-purity molybdenum metal. It is widely used in high-tempera...

더 읽어보기 -

고탄성률 몰리브덴 플레이트 탁월한 강성, 고온 안정성 및 치수 정밀도가 요구되는 응용 분야를 위해 설계된 특수 금속 시트입니다. 이 플레이트는 기계적 강성과 열 안정성이 중요한 항공우주, 전자, 반도...

더 읽어보기 -

고순도 백색 몰리브덴 와이어 불순물 함량이 매우 낮고 밝고 깨끗한 표면 외관을 특징으로 하는 정제된 형태의 몰리브덴 금속 와이어입니다. '백색'이라는 용어는 일반적으로 고급 정제, ...

더 읽어보기 -

몰리브덴 판 반도체의 경우 웨이퍼 가공, 박막 증착, 이온 주입, 고온 장비 등에 사용되는 중요한 구조적, 기능적 부품입니다. 반도체 산업에서 몰리브덴의 인기는 몰리브덴의 높은 융점, 우수한 열 전도...

더 읽어보기 -

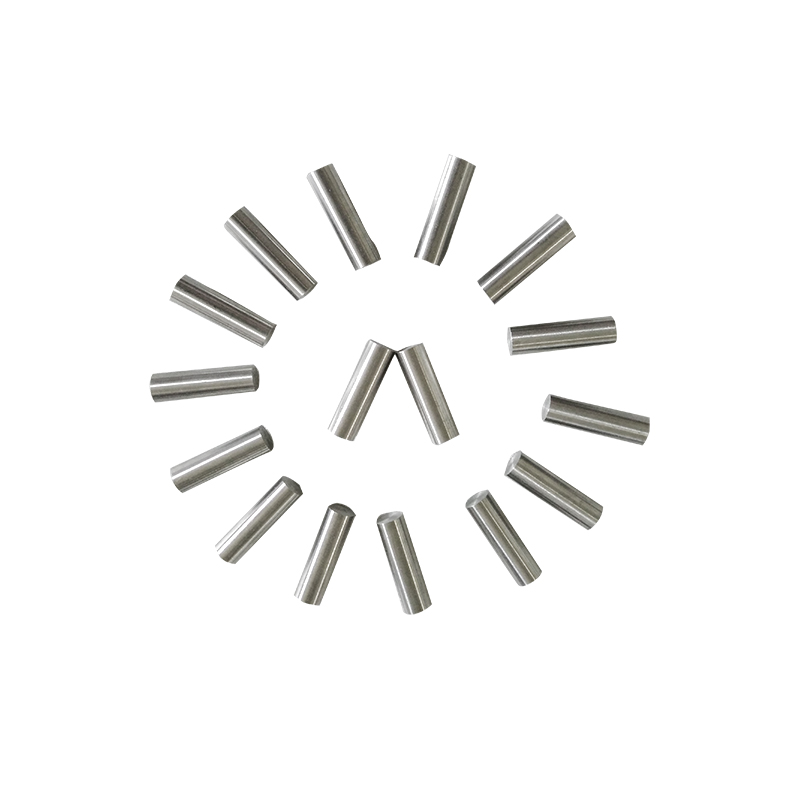

연마된 텅스텐 로드는 초고융점, 고밀도, 우수한 경도, 강한 마모 및 부식 저항성과 같은 텅스텐 고유의 특성과 결합된 매우 매끄러운 표면 마감으로 구별됩니다. 연마는 소결이나 가공 후에 남아 있을 수 있는 표면...

더 읽어보기 -

고순도 몰리브덴 도가니는 일반적으로 99.95% 이상의 뛰어난 순도를 지닌 몰리브덴 금속으로 제작된 특수 용기입니다. 이 제품은 보유하고 있는 재료를 오염시키지 않고 극한의 온도와 부식성 환경을 견딜 수 있도록...

더 읽어보기 -

몰리브덴 와이어 개요 및 산업적 가치 몰리브덴 와이어 분말 야금 및 신선 공정을 통해 정제된 몰리브덴으로 생산된 고성능 금속 소재입니다. 매우 높은 융점, 탁월한 열 전도성, 고온에서의 강한 기...

더 읽어보기 -

텅스텐 판 뛰어난 고온 저항과 기계적 강도로 잘 알려진 조밀하고 내화성 금속입니다. 내부식성 변형 제품은 산, 알칼리, 해수와 같은 공격적인 화학적 환경을 견딜 수 있도록 특별히 설계되었습니다. 기존...

더 읽어보기 -

고온 아크 용접 전극 소개 고온 용접에는 극심한 열을 견디고 아크 안정성을 유지하며 일관된 성능을 제공할 수 있는 전극이 필요합니다. 몰리브덴 및 텅스텐 전극은 아크 용접 응용 분야, 특히 TIG(텅스텐 ...

더 읽어보기 -

소개: 몰리브덴 스트립과 텅스텐 스트립을 비교하는 이유는 무엇입니까? 몰리브덴(Mo)과 텅스텐(W)은 모두 고온, 진공 및 전기 응용 분야에서 스트립으로 널리 사용되는 내화성 금속입니다. 높은 융점과 우수...

더 읽어보기